Distributore per Italia e San Marino

dei giraischi e accessori

|

|

GIRADISCHI |

BRACCI BRACCI |

|

|

ACCESSORI ACCESSORI |

Controllo automatico delle vibrazioni AVC Acoustic Signature ha cercato di andare oltre questi limiti. Oltre alle tecnologia proprietaria dei Silencer e CLD (Constraint Layer Damping), ha inventato un'ulteriore pietra miliare per ridurre ulteriormente le vibrazioni: Acoustic Signature AVC – Controllo automatico delle vibrazioni! È qui che entra in gioco la tecnologia proprietaria AVC: è in grado di misurare le distorsioni risultanti in tempo reale. Sulla base di queste misurazioni, AVC adatta gli sfasamenti ai segnali del motore, anche in tempo reale e in modo completamente automatico! Queste misure correttive monitorate digitalmente garantiscono una drastica riduzione delle vibrazioni: un vantaggio extra efficace per i giradischi azionati da un concetto multi-motore. Il guadagno sonoro è così straordinario che si è deciso di dotare tutti i giradischi della serie NEO di questa tecnologia innovativa. A seconda del sistema di azionamento e del numero di motori utilizzati, il controllo automatico delle vibrazioni è implementato in tre fasi di configurazione, ciascuna con intensità diversa: Controllo automatico delle vibrazioni

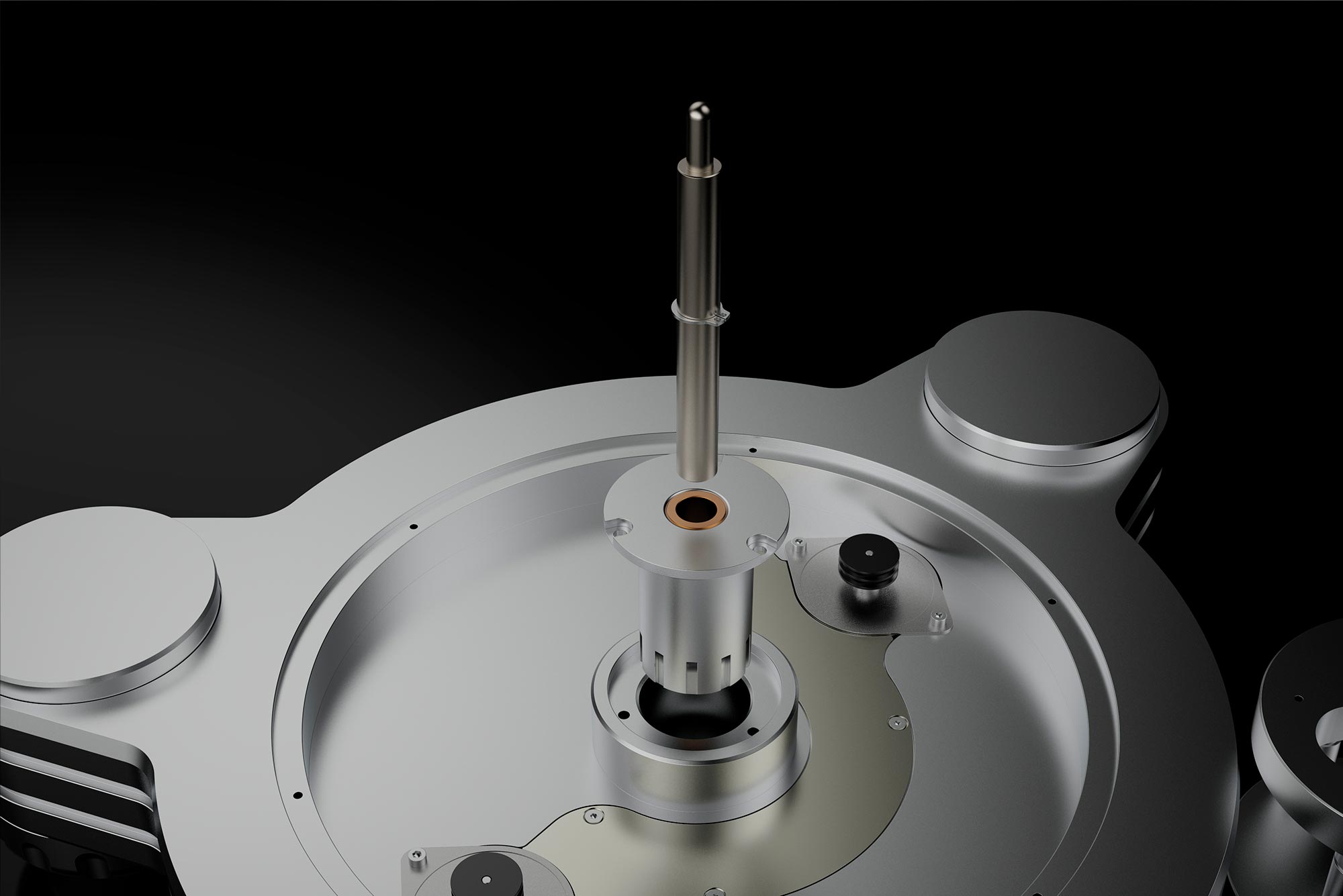

Il risultato: forte attrito, troppo rumore, troppe vibrazioni e rapida usura. Gli analogisti che cercano la salvezza in un "cuscinetto invertito" sono fuorviati da un trucco di marketing: la principale fonte di rumore all'interno di un design di cuscinetto convenzionale è situata nel punto di perno dell'asse del piatto e della piastra reggi- spinta, a circa 10cm di distanza dal disco. Invertendo il cuscinetto, questa fonte di rumore viene avvicinata al piatto direttamente sotto la superficie del vinile e quindi all'area dove la testina deve “estrarre le informazioni sul solco”: Quindi un perno invertito non è sicuramente una buona idea. Inoltre, questa “inversione” provoca un vero e proprio problema di lubrificazione dovuto alla gravità: l’olio in un perno invertito tende per via della forza di gravità a scivolare via dalla superficie di contatto. Cuscinetto Tidorfolon® Qual è il miglioramento del DTD® Bearing introdotto con la serie Neo? Acoustic Signature è riuscita a ridurre ancora di più il già impercettibile livello di rumore causato dal movimento meccanico, rendendo così ancora più “neri” i piani sonori quando si ascolta la musica. Si è raggiunto questo obiettivo utilizzando boccole di sinterizzazione di nuova concezione che possono immagazzinare una quantità di olio lubrificante tre volte superiore. È stato re-ingegnerizzato anche la progettazione del mandrino. L’ obiettivo era ridurre al minimo il contatto superficiale e il rumore risultante. Quindi, un mandrino in acciaio inossidabile temprato sotto vuoto viene rettificato con precisione e successivamente sottoposto a un elaborato rivestimento al plasma. Il risultato è un mandrino con rivestimento superficiale simile al diamante che compete con il materiale più duro sulla terra e riduce il coefficiente di attrito del 60%! 15 anni di garanzia Il cuscinetto Dura Turn Diamond® è un cuscinetto super rigido e praticamente "indistruttibile" che crea le migliori condizioni possibili per un suono assoluto nei giradischi di qualità e stabilisce nuovi parametri di riferimento in termini di manutenzione, bassa rumorosità e durata di servizio - supportato da 15 anni garanzia. Il cuscinetto DTD® è prodotto per ogni giradischi della serie Acoustic Signature NEO in una versione individuale adattata al rispettivo giradischi.

Il Constraint Layer Damping (CLD) è un metodo di ingegneria meccanica per l'assorbimento o la minimizzazione delle vibrazioni. Nei componenti audio la tecnologia CLD viene solitamente implementata utilizzando strutture a sandwich che "incorporano" uno strato di materiale smorzante tra materiali che di per sé non hanno proprietà di smorzamento sufficienti. Una testina seguirà un disco inalterato solo se trova una superficie tranquilla senza interferenze di risonanza. Di conseguenza, è necessario sviluppare basi dei giradischi e piatti privi di vibrazioni – questo obiettivo deve essere perseguito in aggiunta alle misure di riduzione della risonanza per i motori, la trasmissione e la costruzione dei cuscinetti precedentemente descritti ed affrontati. Per raggiungere questo obiettivo, Acoustic Signature ha migliorato l’approccio tipico della tecnologia CLD applicato più di 20 anni fa. Oltre alla classica costruzione a sandwich, Acoustic Signature ha presentato una novità assoluta al mondo high-end: il Silencer platter Acoustic Signature, che ha subito stabilito nuovi standard nell'assorbimento delle vibrazioni. L’approccio che Acoustic Signature ha seguito è quella del CLD a doppio binario, utilizzato principalmente nei giradischi di massa elevata, è ancora insuperato nella sua efficacia. Nel corso della pianificazione e dello sviluppo della linea di prodotti NEO, Acoustic Signature ha lavorato intensamente per migliorare il concetto CLD. In primo luogo, i test effettuati internamente hanno portato a una combinazione ottimizzata dei materiali utilizzati, composta da due strati di una lega speciale di alluminio e uno strato intermedio di ottone. In secondo luogo, si è provveduto anche ad una nuova ottimizzazione della disposizione degli inserti e a un adeguamento delle loro dimensioni, peso e posizione dei nel silent platter.

Montana NEO con cld

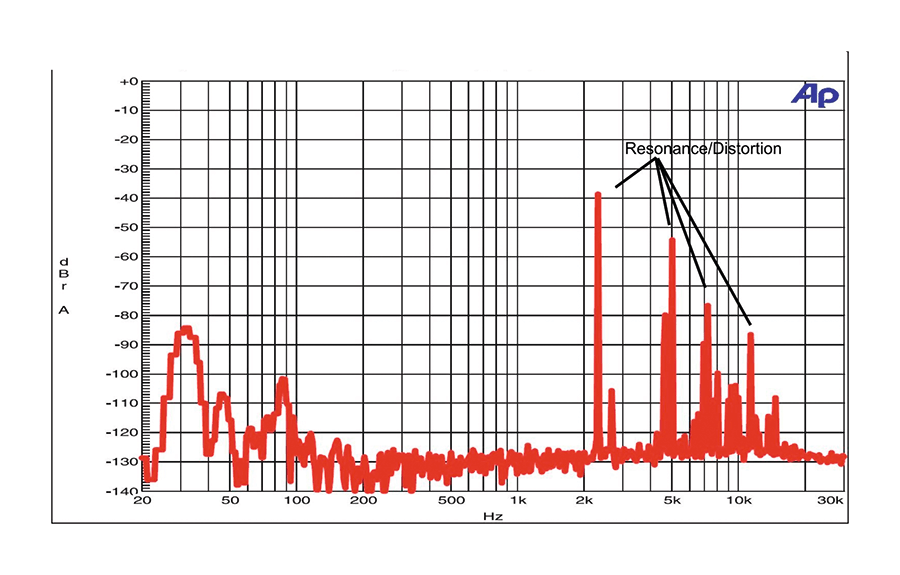

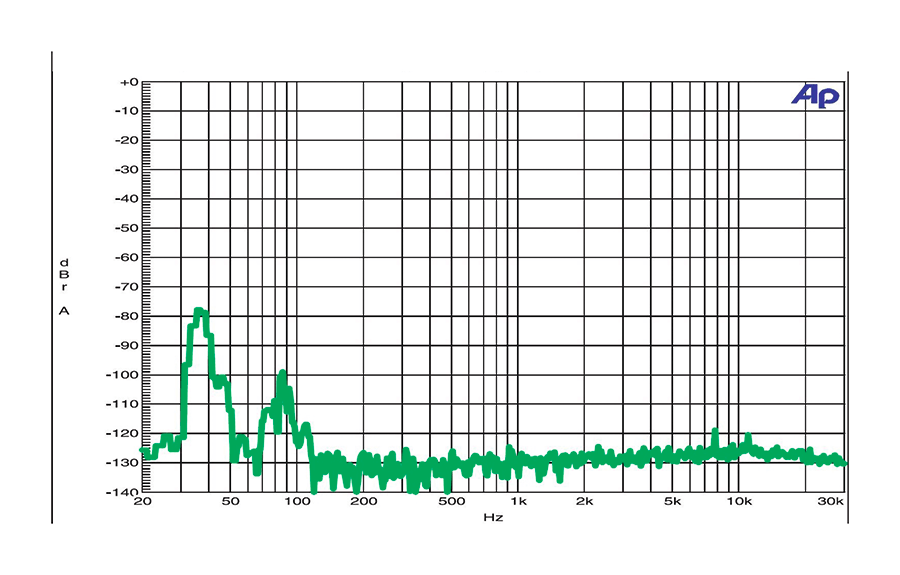

Infine, si è provveduto ad accoppiare in modo ottimale i due strumenti CLD sopra descritti con le basi dei giradischi della nuova generazione NEO per massimizzare l'effetto complessivo. I lunghi e complessi test eseguiti sui materiali e le numerose sessioni di ascolto sono valsi gli sforzi: nella nuova serie di giradischi NEO, grazie all'interazione di tutte le tecnologie implementate, Acoustic Signature è riuscita ad innalzare l’alta qualità sonora già precedentemente raggiunta a un nuovo livello che è semplicemente sorprendente! Un telaio rigido, ma che assorbe energia, basato su moderni principi di progettazione degli elementi finiti e il nostro nuovo approccio CLD crea una squadra imbattibile in termini di lotta alle risonanze. Le tecnologie CLD che Acoustic Signature implementa nella nuova generazione di giradischi NEO rappresentano dei nuovi traguardi in termini tecnici e scientifici. Questi traguardi però non sono fine a se stessi ma forniscono risultati anche in termini di prestazioni sonore - con uno sfondo ancora più nero, un'immagine più ampia, una maggiore trasparenza e focalizzazione degli strumenti e, soprattutto, una musicalità mozzafiato. SILENCERS SILENCERS Esistono diverse fonti. Innanzitutto, la puntina della testina, durante la riproduzione di un disco, provoca vibrazioni e risonanze nel vinile, dovute al movimento della puntina che segue il solco del disco. È facile verificarlo: semplicemente abbassando il volume dell'amplificatore, si può comunque ascoltare la musica direttamente dalla puntina/vinile avvicinando l’orecchio al disco. La puntina in realtà trasmette la vibrazione al disco mentre segue il solco, provocando vibrazioni nell'intero disco in vinile. Ciò porta al micro mistracking della testina. Proprio nel momento in cui la testina “preleva” (di qui il termine inglese pick-up) il segnale dal solco nello stesso momento accanto al segnale principale (quello desiderato dalla traccia), con un ritardo di tempo molto piccolo preleva anche quello ritardato generato tra i due (segnale indisiderato). I silencer nel piatto assorbono gran parte di queste vibrazioni indesiderate e migliorano notevolmente la riproduzione del suono. La seconda fonte di vibrazione sono le onde d’aria che colpiscono il piatto e la base del giradischi generate dagli altoparlanti mentre si ascolta la musica. Alla testina/puntina non importa da dove provengano le vibrazioni, che siano i solchi o altre fonti di vibrazioni. La testina come un microfono rileva tutti i tipi di vibrazioni e queste all’interno della testina generano un segnale elettrico che verrà amplificato e trasmesso agli altoparlanti. Tutte le vibrazioni “parassite” che attraversano il giradischi si tradurranno in segnali indesiderati, con conseguente perdita di risoluzione dei dettagli e immagine presenti nei dischi in vinile. I silecers assorbono queste vibrazioni indesiderate, portando ad un enorme miglioramento nella fedeltà del suono, migliorando la esperienza di ascolto. Per avere un'idea di quanto i silenziatori migliorano l'esperienza di ascolto, Acoustic Signature ha commisionato test su due piatti identici ad un laboratorio indipendente, uno con e uno senza otto silencers montati. I risultati sono drammatici.

Piatto da 50 mm senza silencers

Risposta in frequenza rilevata con un piatto con silencers

FILOSOFIA

RICONOSCIMENTI INTERNAZIONALI |

AVC (AUTOMATIC VIBRATION CONTROL)

AVC (AUTOMATIC VIBRATION CONTROL)

DTD (DURA TURN DIAMOND)

DTD (DURA TURN DIAMOND)

CLD CONSTRAINT LAYER DAMPING

CLD CONSTRAINT LAYER DAMPING